取消

清空记录

历史记录

清空记录

历史记录

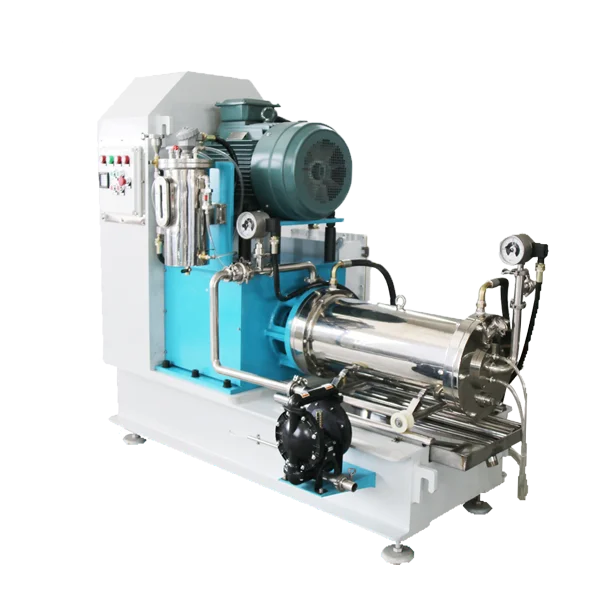

砂磨机的珠子如何选择

现代的砂磨机是以传统的卧式滚动球磨机或立式搅拌球磨机为基础演变而来的,传统的砂磨机问世后,在物料处理量和*终粒径分布均匀度上得到很大的提升,但同时也发现他的高耗能和噪音大的问题。但是随着时代的发展和科技的进步,现代的砂磨机已经有了很大的改善。也更节能,噪音更小。

砂磨机的工作离不开研磨介质,研磨介质的选择可以说很大程度决定了物料研磨粒径的大小和粒径分布状态。在砂磨机中研磨介质按照材料可以分玻璃珠,钢珠,陶瓷珠(包括硅酸锆珠,氧化锆珠,二氧化铝珠)等。因为不同的珠子其材质不同所以其物理特性也不同,突出的就是硬度,耐磨性还有密度以及本身和研磨的物料之间的污染状况。

|

类型 |

玻璃珠 |

硅酸锆珠 |

氧化锆(纯) |

氧化铝 |

钢珠 |

|

比重 |

2.5 |

4.3 |

5.5 |

5.7 |

7.8 |

|

散重 |

1.5 |

2.5 |

3.2 |

3.4 |

4.0 |

比重(真比重)和散重(假比重)通常是密度在文件中的标识。通常情况下,比重越大的研磨珠。冲量越大,研磨效率越高,而对砂磨机的接触件(缸体,分散盘等)磨损也比较大,所以研磨的物料粘度和流量配合是关键。一般情况下,低密度的研磨珠适合粘度低的物料,高密度的浆料这是用高密度的研磨珠。

一般在砂磨机中的珠子粒径的选择是这样的,(以分离方式)

1.静态分离:D珠子=D筛网X1.5

2.动态分离:D珠子=D筛网X3.0

若是从初始粒径上来选择珠子则是:

D珠=D粒径X(20~40)

若是串联的话*后一台珠子粒径选择则是

D珠子越小则研磨细度越细。上海儒佳机电科技的砂磨机一般以1.5mm为切入点。根据客户的具体要求来进行工艺设计。

其实研磨珠子的大小决定了研磨珠和物料的接触点的多少,粒径小的珠子在同体积的料筒中接触点就多,但只能说是理论上研磨效率更高,比如如果初始物料在100微米的物料D=1MM的珠子就不可能适用,因为珠子的冲量达不到将物料分散的能量,这时候就要选用大珠子,利用设备串联的方式进行递减的方法来研磨,效果会更好。

研磨介质的用量和物料的粘度,研磨物料的温度有关,因此在确定研磨介质用量上面必须考虑到这些因素。一般原则是物料的粘度大,则研磨介质的用量嶕峣少一点,粘度小则可以填充量大一点。一卧式砂磨机为例,研磨介质的英两可以从筒体容积的80%开始,然后再根据物料的出料温度或者冷却水的温度来增减研磨介质的用量,一般来说当温度超过允许的范围时,就应该减少研磨介质用量。温度低于允许范围内时,在增加转轴速度之前,可以优先考虑拯增加研磨介质的用量。研磨介质填充率对砂磨机的研磨效率有着直接影响,研磨介质填充率越大,研磨介质接触频率就越大,分散研磨能力也增大,在相同研磨时间内产品粒径就越小。经过反复试验,填充率在80%~85%*为理想。当填充率超过85%的时候会产生“珠磨珠”的现象,磨室内的温度迅速上升,磨损急剧增加。

下面说一下在使用过程中研磨珠会出现的问题。常见的估计就是碎珠的问题了,就珠子本身而言,一方面是珠子的质量原因,另一方面或者是此种材料的珠子强度不能胜用某种型号的砂磨机。

另外研磨珠在砂磨机的正常工作的情况下,已受到大约一公斤的压力,相对的玻璃珠能承受约5000公斤力和硅酸锆珠9000公斤而言,研磨珠在砂磨机中的受力是微不足道的,所以碎珠的原因集中在设备上和工艺上,而采取相应的解决办法。

*后说一下研磨介质的发展趋势:从第&一台研磨设备使用较大的粒径开始研磨起,发展到现在使用研磨介质粒径较小的立式砂磨机,卧式砂磨机以及超细研磨设备,所使用的研磨介质粒径越来越小。未来的发展也是对物料的超细化会越来越注重,因此粒径的细度变小是一个发展的趋势。

|

介质粒径 |

研磨产物粒径 |

初始粒径 |

物料粘度cps |

转速m/sec |

|

0.05mm |

<0.05um |

<5um |

<50 |

>13 |

|

0.1mm |

<0.08um |

<10um |

<100 |

>12 |

|

0.2mm |

<0.1um |

<20um |

<200 |

>11 |

|

0.3~0.4mm |

<0.1um |

<20um |

<100 |

>10.5 |

|

0.4~0.6mm |

<1um |

<40um |

<1000 |

>10 |

|

0.7~0.9mm |

<2um |

<80um |

<2000 |

>9 |

|

0.9~1.1mm |

<10um |

<150um |

<5000 |

>8 |

|

1.75~2.5mm |

<20um |

<150um |

<100000 |

>6.5 |

浏览器自带分享功能也很好用哦~

浏览器自带分享功能也很好用哦~